Nguyên nhân gây ra vết cháy trong khuôn ép nhựa

- Viết bởi Bul.vn

- Chuyên mục: Gia công sản xuất sản phẩm theo yêu cầu

Plasticsaigon chuyên thiết kế chế tạo khuôn phun ép nhựa theo yêu cầu, chúng tôi có phân xưởng riêng phun ép theo đơn đặt hàng với giá tốt gọi 0909653337

Công tác sản xuất các sản phẩm nhựa luôn tiềm ẩn nhiều vấn đề phát sinh và mỗi chuyên viên vận hành từ khâu thiết kế chế tạo khuôn tới người khai thác sử dụng ép phun sản phẩm. Và Nguyên nhân gây ra vết cháy trong khuôn ép nhựa? như thế nào do đâu ? bài viết dưới sẽ chia sẻ thêm cho quý đối tác tham khảo.

Yếu tố 1: Gãy xương nóng chảy gây vết bỏng

Khi chất tan chảy được bơm vào khoang khuôn có kích thước lớn trong điều kiện tốc độ và áp suất cao, sẽ dễ dàng gây ra hiện tượng đứt gãy tan chảy. Tại thời điểm này, bề mặt của chất tan chảy bị nứt ngang, với vùng gãy được trộn lẫn thô tạo thành vết cháy trên bề mặt của bộ phận nhựa. Đặc biệt, khi một lượng nhỏ nhựa nóng chảy được bơm trực tiếp vào khoang khuôn quá khổ, hiện tượng đứt gãy do nóng chảy sẽ nghiêm trọng hơn, để lại vết cháy lớn hơn trên bề mặt sản phẩm.

Về bản chất, hiện tượng đứt gãy do nóng chảy xảy ra do tính chất đàn hồi của polyme nóng chảy. Khi chất tan chảy vào thùng, chất tan gần thùng sẽ bị thành thùng cọ xát, dẫn đến ứng suất cao hơn và tốc độ dòng chảy thấp hơn. Thời điểm chất tan chảy được phun ra từ vòi phun, ứng suất từ thành ống biến mất. Tốc độ dòng chảy tan chảy ở trung tâm thùng cực kỳ cao, do đó quá trình tan chảy gần thành thùng được tăng tốc nhờ sự tan chảy ở trung tâm. Do dòng nóng chảy tương đối liên tục nên tốc độ dòng nóng chảy ở trung tâm và gần thành sẽ được sắp xếp lại, có xu hướng về tốc độ trung bình.

Trong quá trình này, sự thay đổi ứng suất đột ngột trong chất tan chảy sẽ gây ra sức căng. Do tốc độ phun cực nhanh nên ứng suất đặc biệt cao, cao hơn nhiều so với khả năng biến dạng của tan chảy, do đó dẫn đến đứt gãy tan chảy.

Khi tan chảy gặp phải sự thay đổi hình dạng đột ngột ở đường chạy, chẳng hạn như co rút đường kính, giãn nở và góc chết, tan chảy vẫn ở lại và lưu thông ở góc chết, do đó ứng suất của nó khác với ứng suất tan chảy thông thường, dẫn đến biến dạng cắt lớn hơn. Khi được bơm sau khi trộn với dòng chảy bình thường, khả năng phục hồi sau biến dạng của cả hai là không nhất quán và không thể bắc cầu. Nếu sự chênh lệch lớn sẽ gây ra vết nứt, tức là vết nứt tan chảy.

Chính vậy cần giải quyết vết nứt nóng chảy để loại bỏ vết cháy:

- Loại bỏ góc chết trong đường dẫn và làm cho nó được sắp xếp hợp lý nhất có thể;

- Tăng nhiệt độ vật liệu một cách thích hợp, giảm thời gian thư giãn nóng chảy và giúp dễ dàng phục hồi sau khi biến dạng và khắc phục sự không nhất quán;

- Thêm các polyme có trọng lượng phân tử thấp vào nguyên liệu thô, bởi vì trọng lượng phân tử của chất tan chảy càng thấp thì sự phân bố càng rộng và càng hữu ích để giảm hiệu ứng đàn hồi;

- Kiểm soát đúng tốc độ phun và trục vít;

- Việc lựa chọn vị trí cổng và loại cổng hợp lý là rất quan trọng. Người ta đã chứng minh rằng cổng xác định mở rộng và cổng tàu ngầm (cổng đường hầm) là những lựa chọn lý tưởng. Liên quan đến vị trí cổng, tốt nhất là đảm bảo rằng vật liệu nóng chảy trước tiên được bơm vào khoang chuyển tiếp và sau đó là khoang có kích thước lớn. Không cho phép chất tan chảy trực tiếp vào khoang lớn.

Yếu tố 2: Điều kiện ép phun không được kiểm soát phù hợp

Đây là một nguyên nhân quan trọng khác gây ra vết cháy và cháy trên bề mặt sản phẩm nhựa. Đặc biệt, tốc độ tiêm có ảnh hưởng lớn đến nó. Khi tan chảy được bơm từ từ vào khoang, trạng thái dòng chảy của tan chảy là tầng; khi tốc độ phun tăng dần đến một giá trị nhất định, trạng thái dòng chảy dần trở nên hỗn loạn.

Nói chung, bề mặt của phần nhựa được hình thành bởi dòng chảy tầng tương đối bóng và phẳng, trong khi phần nhựa được hình thành trong điều kiện dòng chảy hỗn loạn dễ bị cháy trên bề mặt cũng như các lỗ chân lông bên trong. Do đó, tốc độ phun không được quá cao và dòng chảy phải được kiểm soát ở trạng thái phân lớp.

Nếu nhiệt độ nóng chảy quá cao, chất nóng chảy dễ bị phân hủy và tạo thành than cốc, dẫn đến vết cháy trên bề mặt sản phẩm nhựa. Thông thường, tốc độ trục vít của máy ép phun phải thấp hơn 90 vòng / phút và áp suất ngược thấp hơn 2mpa để tránh nhiệt ma sát quá mức sinh ra bên trong thùng.

Nếu nhiệt ma sát quá mức được tạo ra do thời gian quay quá dài khi trục vít quay trở lại trong quá trình ép phun nhựa, thì tốc độ trục vít có thể được tăng lên một cách thích hợp, chu kỳ đúc có thể được kéo dài một cách thích hợp, áp suất ngược của trục vít có thể được giảm xuống một cách thích hợp, nhiệt độ của phần nạp thùng có thể được tăng lên một cách thích hợp và nguyên liệu thô có độ bôi trơn kém có thể được sử dụng để giải quyết vấn đề.

Trong quá trình ép phun nhựa, chất nóng chảy sẽ bị khử polyme và phân hủy nếu chất nóng chảy phản xạ quá nhiều dọc theo kênh trục vít, với nhựa nằm ở vòng chống đảo ngược. Về vấn đề này, nên chọn loại nhựa có độ nhớt cao hơn, giảm áp suất phun một cách thích hợp và sử dụng máy ép phun có đường kính tương đối dài. Vòng chống đảo ngược thường được sử dụng trong máy ép phun tương đối dễ gây hiện tượng lưu giữ, khiến chất tan chảy bị phân hủy và đổi màu. Khi vật liệu nóng chảy bị phân hủy và đổi màu được bơm vào khoang sẽ hình thành các vết cháy màu nâu hoặc đen. Để giải quyết vấn đề này, hệ thống trục vít tập trung vào vòi phun cần được vệ sinh thường xuyên.

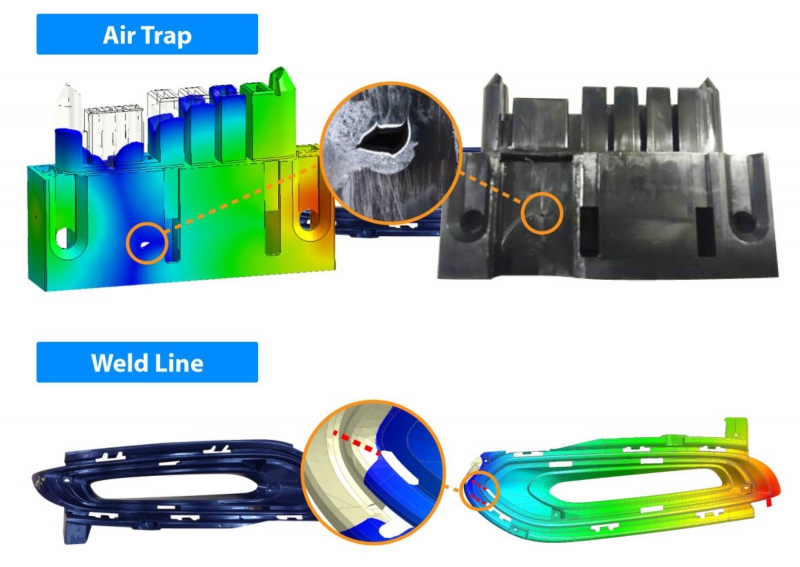

Yếu tố 3: Lỗi khuôn

Khi các lỗ thông hơi của khuôn bị chặn bởi bụi bẩn, chất rắn lắng đọng bởi nguyên liệu thô, hoặc công suất hoặc vị trí thông hơi của khuôn không được thiết kế hợp lý hoặc tốc độ đổ đầy khuôn quá nhanh, khí bị giữ lại trong khuôn sẽ tạo ra nhiệt độ cao. đốt cháy nhựa do nén đoạn nhiệt. Để khắc phục, vật cản phải được loại bỏ, lực kẹp phải được hạ xuống và khả năng thông hơi của khuôn được cải thiện.

Loại và vị trí của cổng khuôn cũng là những cân nhắc rất quan trọng. Trạng thái dòng chảy của chất nóng chảy và hiệu suất thông hơi của khuôn phải được xem xét đầy đủ trong giai đoạn thiết kế.

Ngoài ra, sử dụng một lượng chất giải phóng thích hợp và duy trì độ bóng cao của bề mặt khoang.

Yếu tố 4: Nguyên liệu không đạt yêu cầu

Nếu nguyên liệu thô chứa quá nhiều độ ẩm và hàm lượng dễ bay hơi, hoặc chỉ số nóng chảy quá cao hoặc sử dụng quá nhiều chất bôi trơn thì rất có thể xảy ra vết cháy và vết cháy.

Để đáp ứng, xử lý nguyên liệu thô bằng máy sấy phễu hoặc các phương pháp sấy sơ bộ khác, chọn nhựa có chỉ số nóng chảy nhỏ hơn hoặc giảm lượng chất bôi trơn.

Với thế mạnh về thiết kế chế tạo khuôn cho ngành nhựa tại Việt Nam, chung tôi có đội ngũ nhân lực có kinh nghiệm kết hợp với sức trẻ https://bul.vn chúng tôi lĩnh hội, học hỏi và cầu thị liên tục để đáp ứng mọi nhu cầu của đối tác khách hàng. Quý đối tác khách hàng có nhu cầu tất cả liên quan tới ngành nhựa vui lòng kết nối và chia sẻ với chúng tôi qua số 0909653337 (Call/viber/zalo) và mail [email protected] chúng tôi sẽ hỗ trợ ngay.

Bài viết liên quan

Các lưu ý khi thiết kế sản phẩm nhựa (07.03.2024)

Các lưu ý khi thiết kế sản phẩm nhựa (07.03.2024) Cách phát triển mô hình bằng nhựa tại công ty Imart (23.02.2022)

Cách phát triển mô hình bằng nhựa tại công ty Imart (23.02.2022)